模具分型面都说难,其实掌握选择技巧和设计原则很轻松

- 生活百科

- 2024-03-31

- 104

模具分型面

模具术语。一般来说,模具都有两大部分组成:动模和定模(或者公模和母模),分型面是指两者在闭和状态时能接触的部分,也是将工件或模具零件分割成模具体积块的分割面,具有更广泛的意义。

分型面的设计直接影响着产品质量、模具结构和操作的难易程度,是模具设计成败的关键因素之一。

确定分型面时应遵循以下原则:

(1)应使模具结构尽量简单。如避免或减少侧向分型,采用异型分型面减少动、定模的修配以降低加工难度等。

(2)有利于塑件的顺利脱模。如开模后尽量使塑件留在动模边以利用注塑机上的顶出机构,避免侧向长距离抽芯以减小模具尺寸等。

(3)保证产品的尺寸精度。如尽量把有尺寸精度要求的部分设在同一模块上以减小制造和装配误差等。

(4)不影响产品的外观质量。在分型面处不可避免地出现飞边,因此应避免在外观光滑面上设计分型面。

(5)保证型腔的顺利排气。如分型面尽可能与最后充填满的型腔表壁重合,以利于型腔排气。

5-1-3 模具型腔分型面的确定

分型面是指注射模具中用以取出塑件或浇注系统凝料的可分离的接触表面,是决定模具结构形式的一个重要因素。分型面的类型、形状及位置与模具的整体结构、浇注系统的设计、塑件的脱模和模具的制造工艺等有关,不仅关系到模具结构的复杂程度,而且也关系到塑件的成型质量。

一分型面的形式及标示方法

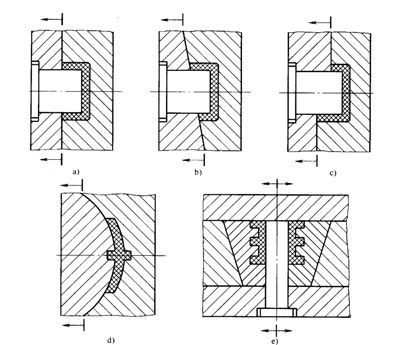

有的注射模只有一个分型面,而有的注射模有多个分型面。当注射模具有两个或两个以上的分型面时,常将脱模时取出塑件的分型面称为主分型面,其它分型面称为辅助分型面。分型面的形式如图5-1-4所示。图5-1-4a为平直分型面;图5-1-4b为倾斜分型面;图5-1-4c为阶梯分型面;图5-1-4d为曲面分型面;图5-1-4e为瓣合分型面,也称垂直分型面。

图5-1-4 分型面的形式

在模具的装配图上,分型面的标示一般采用如下方法。当模具分型时,若分型面两边的模板都移动,用“←|→”表示;若其中一方不动,另一方移动,用“|→”表示,箭头指向移动的方向;当有多个分型面时,应按先后次序,标出“A”、“B”,“C”等。

二分型面的设计原则

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件结构工艺性及尺寸精度、嵌件的位置、塑件的推出、排气等多种因素的影响,因此在选择分型面时应综合分析比较以选出较为合理的方案。在选择分型面时,应遵循以下几项基本原则:

1、分型面应选在塑件外形的最大轮廓处 塑件在动、定模的方位确定后,其分型面应选在塑件外形的最大轮廓处,否则塑件将无法从型腔中脱出,这是最基本的选择原则。

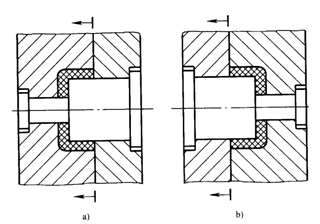

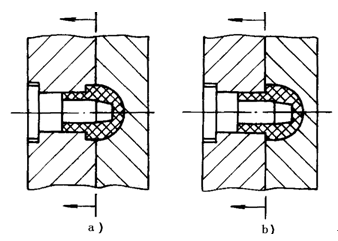

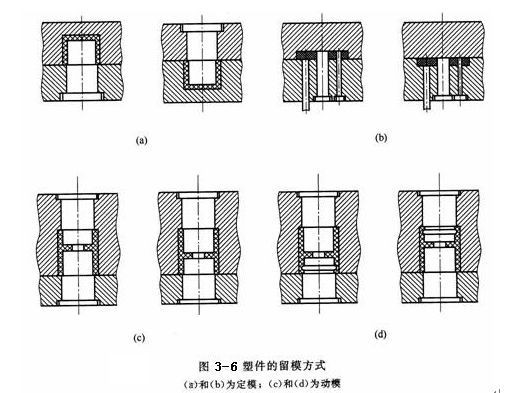

2、分型面的选择应有利于塑件的顺利脱模 由于注射机的顶出装置设置在动模一侧,所以分型面的选择应尽可能地使塑件在开模后留在动模一侧,这样有利于在动模部分设置推出机构,否则在定模内设置推出机构会增加模具的复杂程度。如图5-1-5a所示,分型后,塑件由于收缩包紧在型芯上的原因而留在定模,这样就必须在定模部分设置推出机构,增加了模具复杂性;若按图5-1-5b所示分型,分型后塑件留在动模,利用注射机的顶出装置和模具的推出机构即可容易地推出塑件。

图5-1-5 分型面对塑件脱模的影响

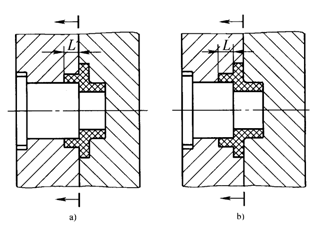

3、分型面的选择应保证塑件的精度要求 对于与分型面垂直的塑件尺寸,若该尺寸与分型面有关,则其尺寸精度会因分型面在注射成型时有涨开的趋势而受到影响。如图5-1-6所示,若塑件的尺寸L精度要求较高,那么选择如图5-1-6a所示的分型面就不如选择如图5-1-6b所示的分型面合理。

图5-1-6 分型面对尺寸精度的影响

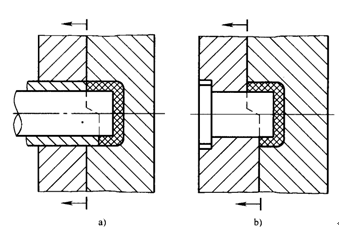

对于同轴度要求较高的塑件,选择分型面时最好把同轴度要求较高的部分放置在模具的同一侧。如图5-1-7所示的塑件,两外圆的圆柱面与中间的孔要求有较高的同轴度,若选择如图5-1-7a所示的分型方式,型腔要在动、定模两块模板上分别加工,成型内孔的两个型芯分别固定在动、定模两侧,精度不易保证;若选择如图5-1-7b所示的分型方式,型腔全在定模内加工出,内孔只用一个型芯成型,精度就容易保证。

图5-1-7 分型面对同轴度的影响

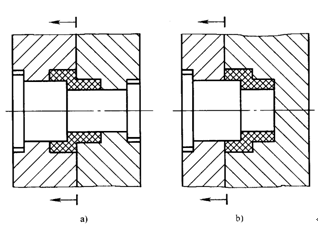

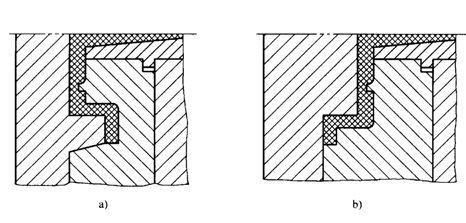

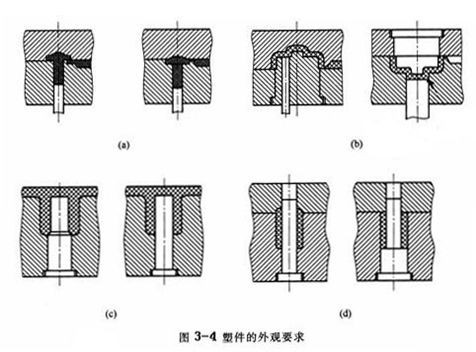

4、分型面的选择应满足塑件的外观质量要求 由于塑件在分型面处会不可避免地留下溢流飞边的痕迹,因此分型面最好不要设在塑件光亮平滑的外表面或带圆弧的转角处,以免对塑件的外观质量产生影响。如图5-1-8所示的塑件,若按图5-1-8a所示方式分型,则在圆弧和大圆柱面交接处产生的飞边不易清除且会影响塑件的外观;若按图5-1-8b所示方式分型,飞边则正好处于大圆柱面与小圆柱面的交接处,不影响塑件的外观。

图5-1-8 分型面对塑件外观质量的影响

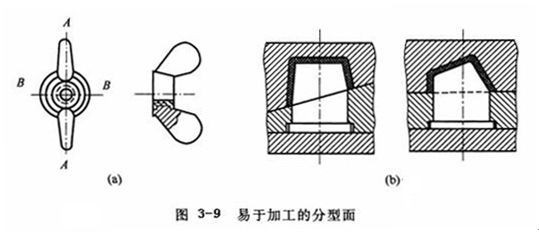

5、分型面的选择要便于模具的加工制造 通常在模具设计中,选择平直分型面较多。但为了便于模具的制造,应根据模具的实际情况选择合理的分型面。如图5-1-9所示的塑件,图5-1-9a所示为平直分型面,推管的端部制出塑件下部的阶梯形状,但这种推管制造困难,且要采取止转措施。另外在合模时,推管会与定模型腔配合接触,故模具的制造难度较大;若采用图5-1-9b所示的阶梯分型面,则模具的加工十分方便。

图5-1-9 分型面对模具制造的影响

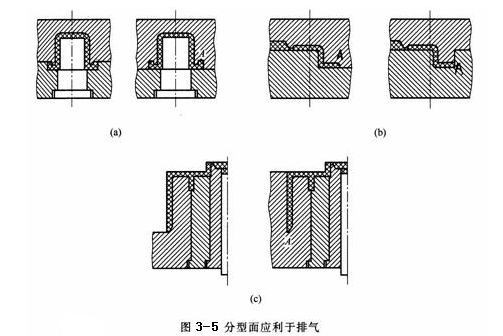

6、分型在面的选择应有利于排气 在设计分型面时应量使充填模具型腔的塑料熔体的料流末端在分型面上,这样有利于排气。图5-1-10a所示的结构,料流的末端被封死,其排气效果较差;图5-1-10b所示的结构在注射过程中对排气有利,因此这样分型比较合理。

图5-1-10 分型面对排气效果的影响

除了上述这些基本原则以外,分型面的选择还要考虑到型腔在分型面上投影面积的大小,这是避免接近或超过所选用注射机的最大注射面积而可能产生溢流现象。为了保证侧向型芯的放置及抽芯机构的动作顺利,应以浅的侧向凹孔或短的侧向凸台作为抽芯方向,而将较深的凹孔或较高的凸台放置在开合模方向。

上面阐述了选择分型面的一般原则及部分示例,但在实际设计时不可能全部满足上述原则,应抓住主要矛盾,从而较合理地确定分型面。

塑料成型模具设计

分型面是模具结构中的基准面,直接关系到塑件质量,模具力的工艺性和注射成型效率。故确定分型面是模具设计的重要环节,选择时应考虑以下问题:

1.据塑件的某些技术要求,确定成型零件在动,定模上的配置。

2.塑件的生产批量。

3.浇注系统的形式和位置。

4.型腔的溢流和排气条件。

5.模具加工的工艺性。

一、保持塑件外观整洁。

二、应利于排气:分型面尽量和物料流动的末端相重合。

三、开模时塑件留在动模一侧:以利于塑件的顶出脱模。

四、应容易保证塑件的精度要求。

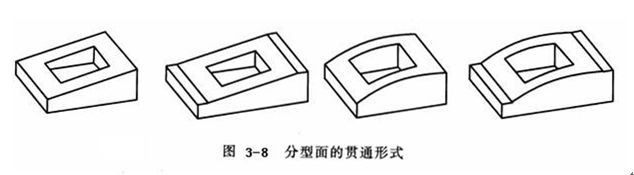

五、应力求简单适用并易于加工:对开头较复杂的分型面应选择贯通的结构形式。

六、考虑侧向分型面与主分型面的协调。

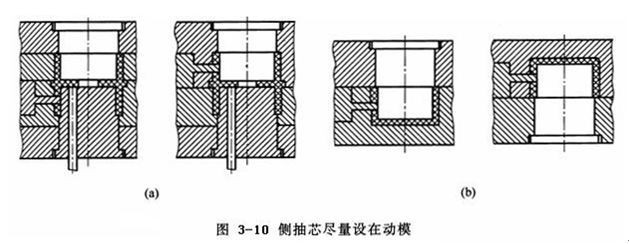

1.带有侧孔或侧凸凹槽的塑件,往往把侧抽芯的部位放在动模一侧以便抽芯,图3-10。

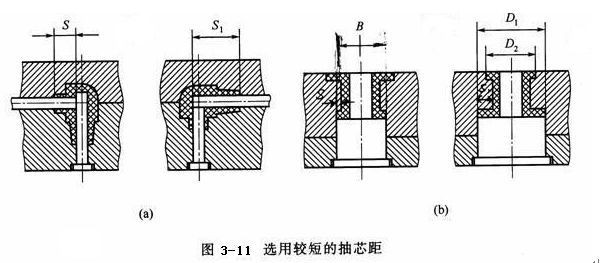

2.尽量选用抽芯距短的一侧抽芯。

3.侧抽芯的形式对侧滑块所需的锁紧力影响很大。

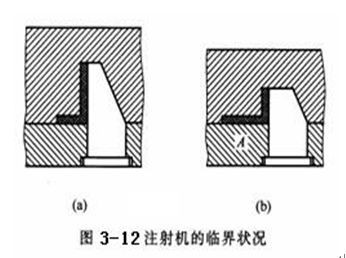

七、分型面应与注射机的参数相适应。

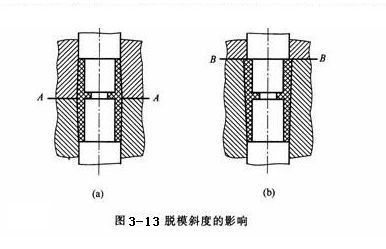

八、考虑脱模斜度的影响。

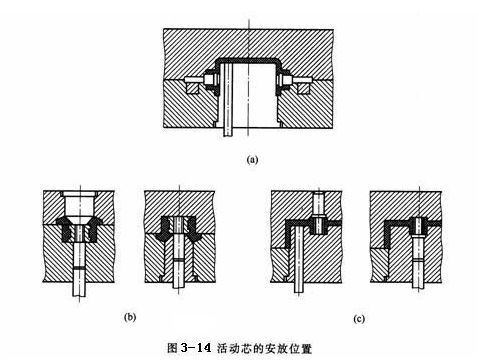

九、嵌件和活动型芯应安装方便。

下一篇:四神煎(房定亚经验方)

发表评论